هیدرولیک

هیدرولیک بنوعی یک موضوع در علم و صنعت و مهندسی درسیستم هیدرولیکی است که با خواص مکانیکی مایعات بنوعی در ارتباط است. می توان گفت در سطح بسیار ابتدایی هیدرولیک پنوماتیک نس مایع است. مکانیک سیالات را فراهم می کند پایه و اساس نظری برای هیدرولیکدرسیستم هیدرولیکی، که با تمرکز بر مهندسی با استفاده از خواص سیال در قدرت سیال، هیدرولیک برای تولید، کنترل و انتقال قدرت با استفاده از مایعات تحت فشار مورد استفاده قرار می گیرد.هیدرولیک شامل سیلندر هیدرولیک و پمپ دنده ای و سایر قطعات هیدرولیکی است.هیدرولیک محدوده موضوعات ازطریق برخی از علوم و بسیاری از ماژول های مهندسی، و مفاهیم پوشش مانند جریان لوله، طراحی سد، مدار کنترل سیال، پمپ ها، توربین ها، قوه محرکه مولد برق، دینامیک سیالات محاسباتی، اندازه گیری.سیستم هیدرولیک عمومی جریان، رفتار کانال رودخانه و فرسایش را بررسی می کند

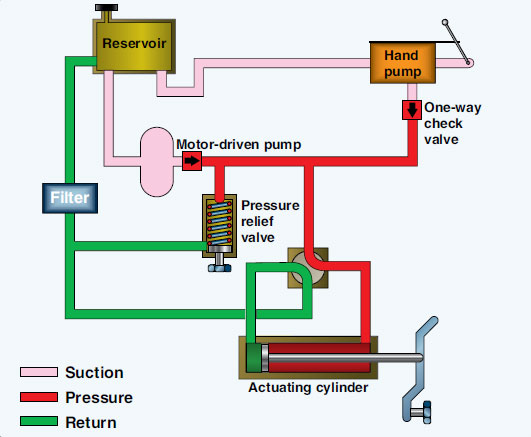

.اگرچه طرح بندی مدار هیدرولیک ممکن است متفاوت باشد به میزان قابل توجهی در برنامه های مختلف، بسیاری از اجزای سازنده در طراحی و یا عملکرد مشابه هستند

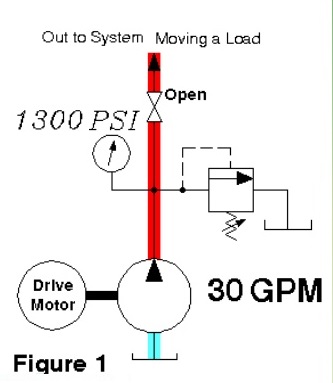

hydraulic.تعيين فشار كاري سيستم هیدرولیک

جهت تعيين سطح فشار در يك درسیستم هیدرولیکی بايد در نظر داشت كه با بالا بردن فشار ميتوان از المانهاي هيدروليكي كوچكتري براي رسيدن به تناژ مورد نظر، استفاده نمود. همچنين قطر لوله ها را ميتوان كوچكتر انتخاب نمود. در نتيجه، هزينه ساخت پرس كاهش مي يابد. از طرف ديگر با افزايش فشار، روغن درسیستم هیدرولیکیزودتر داغ ميكند، نشتي ها بيشتر و اصطكاك و سايش نيز افزايش مي يابد. در نتيجه فاصله انجام سرويس ها بايد كوتاهتر شود. همچنين نويز و پيكهاي فشاري نيز افزايش يافته و خواص مطلوب ديناميكي سيستم كاهش مي يابد.

در مجموع پس از برآوردهاي اوليه نوع كاركرد پرس، براي دستيابي به يك شرايط مطلوب كاري انتخاب يكي از فشارهاي 160, 100 يا 200 bar معمول ميباشد.

چگالی جرمی

انرژی و توان درسيستمهای هیدرولیک

مروری بر مکانیک

- زمان حرکت / مسافت طی شده = سرعت

- شتاب جرم = نیرو

- جابجایی نیرو = کار

- زمان انجام کار/ کار انجام شده = توان

- بازوی گشتاور نیرو = گشتاور

- سرعت زاویه ای گشتاور = توان (حرکت دورانی)

- توان ورودی / توان خروجی = بازده

-

در سیستمهای هیدرولیک عمدتا اشکالات در قالب یکی از موارد پنجگانه زیر و با ترکیبی از آنها بروز میکند.

-

1. فشار 2. جریان 3. نشتی 4. گرما 5. سر و صدا و ارتعاشاتعیب یابی سیستمهای هیدرولیک به معنای یافتن مشکل بوده و باید در طی یک روند منطقی جهت شناسایی قسمت معیوب، اشکالات بصورت مشخص فهرست شوند. قبل از شروع عیب یابی، ابتدا باید دستورالعمل های سازنده و تاریخچه سرویس و نگهداری دستگاه مطالعه گردد. زیرادر پارهای اوقات، مشکلات ایجاد شده عللی از قبیل طراحی، عمر ماشین، وضعیت مونتاژف شرایط عملکرد و نگهداری داشته و حتی ممکن است در اثر تعمیرات قبلی بوجود آمده باشد.در صورتیکه دستورالعمل های لازم و تاریخچه تعمیر و نگهداری در دست نباشد عمل عیب یابی با صرف هزینه و وفت زیاد انجام شده و در مواردی احتمالات بی نتیجه خواهد بود.در هر حال قدم بعدی بازدید اولیه دستگاه و سیستم هیدرولیک است و سپس میبایست فهرستی از اشکالات تهیه شوند.سیستم هیدرولیک است و سپس میبایست فهرستی از اشکالات تهیه شوند. بعنوان مثال اشکالات زیر در طی بازدید اولیه یک سیستم هیدرولیک فهرست شدهاند:• عملکرد سیلندر هیدرولیک به کندی انجام میشود.• حرکت سیلندر بصورت تکان دار است.• ماشین صداهای عجیبی تولید میکند.• ماشین داغ میکند.

-

• پمپها در مدت کوتاهی نیاز به سرویس پیدا میکنند.

-

بطور کلی هیدرولیک را می توان اینطور نامید که تخصص و حرفه ای که عمل انتقال و تبدیل کردن نیرو را به وسیله ی مایعات صورت دهد.

همانطور که مشخص است هیدرولیک آبی حاوی ویژگی زنگ زدگی می باشد به همین خاطر در صنعت ها به جهت روانکاری ادوات در زمان انجام کار و همچنین منتقل کردن نیرو و انرژی در سیستم های کنترلی از هیدرولیک روغنی بهره می برند.

تاریخچه ادوات هیدرولیکی خیلی قدیمی می باشد .بطور کل این ادوات شیوه ی بهره مندی ازهیدرولیک را در صنعت نمایش می دهد. پمپ های هیدرولیکی از جمله این ادوات هیدرولیکی هستند که برای نخستین بار توسط یک فرد یونانی در میانه های قرن سوم پیش از حضرت مسیح نوع پیستونی اهرمی این پمپ را که شامل ۲ عدد سیلندر بود را ساخت.

- "هیدرولیک" یکی از سیستمهای درایو برای کنترل ماشین آلات و تجهیزات ، قابل مقایسه با پنوماتیک و برق است.

در اوایل دهه 1900 بود که اولین بار کاربردهای هیدرولیک عملی در بازار مشاهده شد. صد سال

قبل از آن ، "هیدرولیک آب" ، منشأ سیستم های انرژی سیال ، پدید آمده است.

تاریخچه برخی از هیدرولیک های آب و روغن معمولی. اخیراً ماشین آلات تولید و سیستمهای درایو آنها بوده است

مورد نیاز دوستدار محیط زیست است ؛ "هیدرولیک آب" به دلیل تمیز بودن و ایمنی مجدداً توجه را به خود جلب می کند.

هیدرولیک ، که به دلیل روانکاری زیاد روغنهای معدنی به عنوان مایعات کارگر مدیون است ، اجزای سیستم کم حجم ، قدرت بالا و کنترل آسان را در زمینه های مختلف صنعتی ارائه می دهد.

محصولات در هر زمینه صنعتی قابل استفاده ، بر اساس داده های نظرسنجی از انجمن انرژی سیالات ژاپن. در سال 2004 ، کل محموله ها بیش از 270 میلیارد ین بوده است ، به استثنای محصولات هیدرولیک تولید شده در داخل توسط تأمین کنندگان ماشین آلات ساختمانی و پمپ های فرمان خودروها.

هیدرولیک در طیف گسترده ای از صنایع کاربرد دارد: از ماشین آلات ساختمانی ، اتومبیل و هواپیما (در فضای باز)

ماشین آلات و ماشین آلات پرس (داخلی) برنامه های معمولی در هر زمینه صنعتی

سیستم های هیدرولیک با تغذیه یک مایع هیدرولیک از یک بسته با جابجایی متغیر به یک بسته دیگر ، نیرو را انتقال می دهند. در این بخش "فشار" به عنوان پایه قدرت هیدرولیک توضیح داده شده است. مطابق اصل پاسكال توضیح داده شده است. همچنین ، "سرعت جریان" و "قدرت هیدرولیک" با محاسبه "نیروها" و "سرعت" یک سیلندر هیدرولیک توضیح داده می شود.

پمپ های هیدرولیک انرژی مکانیکی مانند چرخش موتورها یا موتورها را به انرژی سیال تبدیل می کنند. به آنها پمپ جابجایی مثبت گفته می شود و از نظر انواع گریز از مرکز مانند پمپ های آب و پنکه ها

متمایز می شوند زیرا انرژی جریان و فشار در یک فضای بسته ایجاد می شود.

رلیف ولوها از پمپ ها و سایر شیرهای کنترلی در برابر فشار بیش از حد در سیستم های هیدرولیکی محافظت می کنند و فشار سیستم ثابت را حفظ می کنند. تغییرات انواع ، کنترل مستقیم و خلبان و کنترل کننده های الکترومغناطیسی هستند

نرم افزار رایانه ای هیدرولیک تجاری در محدود کردن دانش ، داوری و خلاقیت هیدرولیک ها نقش داشته است - زیرا می تواند تعدادی از مشکلات را برطرف کند. تسلط بر هیدرولیک خانه های بزرگ نرم افزاری ، یک انقلاب صنعتی را به این عرصه رسانده است. یک بار ، در هر اداره آب و هیدرولیک دانشگاه همه می توانستند مشکلات هیدرولیک را درک کرده و حل کنند و موارد مهم را ، معادل صنعتگران یک صنعت کلبه مانند ریسندگی و بافندگی استخراج کنند. با انقلاب صنعتی پس از آن ، آنها به اپراتورهای بی قدرت ماشینهای ریختگی مکانیکی و سستی مکانیکی تبدیل شدند و اکنون مهندسان هیدرولیک قربانی انقلاب صنعتی مدرن تر ما شده اند: ممکن است اینها کمی بیشتر از اپراتورهای نرم افزار باشند. یا حتی به طرز ناامید کننده تر به قول نخست وزیر پیشین استرالیا ، توصیف افرادی که در صنعت مالی جلوی مانیتورها کار می کنند ، به عنوان "جوکرهای صفحه" توصیف می شود. شاید ما به افراد بیشتری مثل اسپینرها و بافندگان آواره شده فرانسوی احتیاج داشته باشیم که قلاب های چوبی خود را ("خرابکارها") به ماشینهای جدید پرتاب کنند و کلمه جدید "خرابکار" را بکشند.

مدارهای هیدرولیک از پمپ ها ، شیرهای کنترل فشار ، شیرهای جهت دار ، شیرهای کنترل جریان ، محرک ها و لوازم جانبی تشکیل شده و ترکیبات آنها را با توجه به اهداف و مشخصات تغییر می دهند

یک سیستم هیدرولیک ساده متشکل از دو پیستون و یک لوله پر از روغن که آنها را به هم وصل می کند.

در اکثر سیستم های هیدرولیک ، سیلندرهای هیدرولیک و پیستون ها از طریق شیرآلات به پمپ تأمین روغن فشار قوی متصل می شوند.

عدم نگهداری سیستم های هیدرولیک علت اصلی خرابی قطعات و سیستم است ، اما بیشتر پرسنل تعمیر و نگهداری تکنیک های مناسب تعمیر و نگهداری سیستم هیدرولیکی را درک نمی کنند. پایه اساسی برای انجام تعمیر و نگهداری مناسب بر روی سیستم هیدرولیکی دارای دو نگرانی است. منطقه اول تعمیر و نگهداری پیشگیرانه است که برای موفقیت هر برنامه تعمیر و نگهداری اعم از هیدرولیک یا تجهیزات دیگری که به اعتبار آنها نیاز داریم ، مهم است. منطقه دوم تعمیر اصلاحی است که در بسیاری از موارد هنگام انجام استاندارد به آن نمی تواند باعث خرابی اضافی جزء هیدرولیک شود.

تعمیر و نگهداری پیشگیرانه یک سیستم هیدرولیک بسیار اساسی و ساده است و در صورت رعایت درست آن می تواند بیشتر خرابی قطعات هیدرولیک را از بین ببرد. تعمیر و نگهداری پیشگیرانه یک رشته است و برای به دست آوردن نتیجه باید از آن پیروی کنید. ما باید یک برنامه pm را به عنوان یک عملکرد محور و نه فعالیت محور مشاهده کنیم

لیستی از کار تعمیر و نگهداری پیشگیرانه برای سیستم هیدرولیک می تواند شامل موارد زیر باشد:

1. فیلتر هیدرولیک (ممکن است فیلتر بازگشت یا فشار) را تغییر دهید.

2. از نمونه سیال هیدرولیک استفاده کنید.

3. مایع هیدرولیک را فیلتر کنید.

4- محرکهای هیدرولیک را بررسی کنید.

5- قسمت داخلی یک مخزن هیدرولیکی را تمیز کنید.

6. قسمت بیرون مخزن هیدرولیکی را تمیز کنید.

7. فشارهای هیدرولیک را بررسی و ضبط کنید.

8- جریان پمپ را بررسی و ضبط کنید.

9. شیلنگ های هیدرولیک ، لوله و اتصالات را بررسی کنید.

10- ولتاژ خواندن ولتاژ را به سوپاپ های متناسب یا سرو چک کنید و ضبط کنید.

11- خلاء را در طرف مکش پمپ بررسی و ضبط کنید.

12. آمپراژ را در موتور اصلی پمپ بررسی و ضبط کنید.

13. زمان چرخه دستگاه و ضبط را بررسی کنید.

تعمیر و نگهداری پیشگیرانه پشتیبانی اصلی است که یک سیستم هیدرولیک باید به منظور به حداکثر رساندن مؤلفه و عمر و کاهش نارسایی سیستم داشته باشد. روشهای پیشگیرانه تعمیر و نگهداری که بطور صحیح نوشته شده و از آن پیروی می کنند ، به تجهیزات امکان می دهد تا با پتانسیل کامل و چرخه عمر آن کار کنند. تعمیر و نگهداری پیشگیرانه به یک واحد تعمیر و نگهداری اجازه می دهد تا یک سیستم هیدرولیک را کنترل کند تا سیستم کنترل بخش نگهداری. ما باید یک سیستم هیدرولیک را با گفتن اینکه چه زمان تعمیر و نگهداری بر روی آن انجام می شود کنترل کنیم و چه مقدار پول برای تعمیر و نگهداری سیستم صرف خواهیم کرد. اکثر شرکت ها به سیستم هیدرولیک اجازه می دهند تعمیر و نگهداری روی آنها را با هزینه ای بسیار بالاتر کنترل کند.

مردم می گویند دانش قدرت است. خوب این در نگهداری هیدرولیک نیز صادق است. بسیاری از سازمان های تعمیر و نگهداری نمی دانند پرسنل نگهداری آنها باید چه چیزی را بدانند. من در یک سازمان تعمیر و نگهداری صنعتی معتقدم که باید مهارت هیدرولیک لازم را به دو گروه تقسیم کنیم. یکی از مشکلات عیب یابی هیدرولیک است ، آنها باید متخصص شما در زمینه نگهداری باشند و این باید به عنوان یک قاعده انگشت 10٪ یا کمتر از نیروی کار تعمیر و نگهداری شما باشد. 90٪ + دیگر پرسنل تعمیر و نگهداری هیدرولیک شما هستند. آنها پرسنلی هستند که تخصص نگهداری پیشگیرانه را ارائه می دهند. درصدی که به شما دادم مبتنی بر شرکتی است که رویکرد تعمیر و نگهداری واقعی پیشگیرانه و فعالانه را نسبت به سیستمهای هیدرولیکی آنها ایجاد کرده است.

مردم می گویند دانش قدرت است. خوب این در نگهداری هیدرولیک نیز صادق است. بسیاری از سازمان های تعمیر و نگهداری نمی دانند پرسنل نگهداری آنها باید چه چیزی را بدانند. من در یک سازمان تعمیر و نگهداری صنعتی معتقدم که باید مهارت هیدرولیک لازم را به دو گروه تقسیم کنیم. یکی از مشکلات عیب یابی هیدرولیک است ، آنها باید متخصص شما در زمینه نگهداری باشند و این باید به عنوان یک قاعده انگشت 10٪ یا کمتر از نیروی کار تعمیر و نگهداری شما باشد. 90٪ + دیگر پرسنل تعمیر و نگهداری هیدرولیک شما هستند. آنها پرسنلی هستند که تخصص نگهداری پیشگیرانه را ارائه می دهند. درصدی که به شما دادم مبتنی بر شرکتی است که رویکرد تعمیر و نگهداری واقعی پیشگیرانه و فعالانه را نسبت به سیستمهای هیدرولیکی آنها ایجاد کرده است.

در اکثر سیستمهای هیدرولیک ، مایعات باید از روان کننده های خوبی برخوردار باشند. پمپ ها ، موتورها و سیلندرها برای کارآیی بیشتر و ماندگاری عمرشان به روانکاری کافی احتیاج دارند. روغنهای معدنی با مواد افزودنی ضد سایش به خوبی کار می کنند و از اکثر تهیه کنندگان در دسترس هستند. برخی از مایعات برای غلبه بر عدم روانکاری ممکن است نیاز به ملاحظات ویژه ای در طراحی قطعات داشته باشند.

مناطق مختلفی وجود دارد که برای تعیین مایعات برای مدار هیدرولیک کاربرد دارد. ویسکوزیته اندازه گیری ضخامت مایعات است. ضخامت روغن های هیدرولیک با تعیین sus یا ssu ، مشابه نام sae که برای مایعات خودرو استفاده می شود ، مشخص شده است. sus مخفف saybolt universal seconds است (یا همانطور که برخی گفته اند ، saybolt seconds universal). این یک سیستم اندازه گیری است که توسط مردی به نام سیبولت تنظیم شده است. به بیان ساده ، سیستم نمونه ای از مایعات را می گیرد ، آن را تا 100 درجه فارنهایت گرم می کند و آنها اندازه گیری می کنند که چه مقدار مایعات در تعداد معینی از ثانیه از یک سوراخ خاص عبور می کند.

برای به حداکثر رساندن عمر سرویس تجهیزات هیدرولیک ، تنها کاری که باید انجام دهید اینست که روغن را تمیز ، خنک و خشک نگه دارید. این یک رسم قدیمی است و یک ساده اما مانند اکثر چیزهای هیدرولیک هنگامی که سطح را خراش دهید ، چیز بیشتری نسبت به سطح چشم وجود دارد.

روغن هیدرولیک نه تنها یک روان کننده است ، بلکه وسیله انتقال قدرت در سیستم هیدرولیک است. این نقش دوتایی است که ویسکوزیته و شاخص ویسکوزیته (vi) را مهمترین خاصیت روغن می کند - زیرا هم عملکرد ماشین و هم عمر آن را تحت تأثیر قرار می دهد. ویسکوزیته اندازه گیری مقاومت یک سیال در برابر جریان است ، در حالی که شاخص گرانروی اندازه گیری از تغییر ویسکوزیته روغن با تغییر دما است.

ویسکوزیته روغن تا حد زیادی حداکثر و حداقل دمای روغن را که سیستم هیدرولیک با اطمینان می تواند کار کند تعیین می کند. این کار گاهی به پنجره کارکرد دما گفته می شود.

ذرات سخت سایش اجزای هیدرولیک را تسریع می کنند. میزان وقوع خسارت در گرو بستگی داخلی اجزای درون سیستم ، اندازه ، شکل و مقدار ذرات موجود در روغن و فشار کار است.

اصلاحات در سیستم هیدرولیک موجود باید به صورت حرفه ای انجام شود. اصلاح یک سیستم هیدرولیک به منظور بهبود راندمان نگهداری ، برای هدف شرکت از حداکثر قابلیت اطمینان تجهیزات و کاهش هزینه تعمیر و نگهداری مهم است.

اول: پمپ تصفیه با لوازم جانبی

هدف: هدف از این پمپ و اصلاح ، کاهش آلودگی است که از طریق افزودن مایعات جدید به دستگاه هیدرولیک موجود وارد می شود و وسیله ای که برای اضافه کردن روغن به سیستم استفاده می شود.

اطلاعات تکمیلی: مایعات هیدرولیک از توزیع کننده معمولاً بر اساس نیاز سیستم هیدرولیک عامل فیلتر نمی شود. به طور معمول این روغن به یک درجه مش کشیده می شود و به رده بندی میکرون نمی رسد. چقدر تمیز است؟ به طور معمول مایعات هیدرولیک باید برای اکثر سیستمهای هیدرولیک به 10 میکرون مطلق یا کمتر فیلتر شود ، 25 میکرون اندازه یک سلول سفید خون است و 40 میکرون حد کمتری برای مشاهده با چشم غیرمستقیم است.

بسیاری از سازمان های تعمیر و نگهداری مایعات هیدرولیک را از طریق قیف آلوده به سیستم اضافه می کنند و حتی ممکن است از سطلهایی که قبلاً انواع دیگر مایعات و روان کننده ها در آنها وجود داشته باشد ، استفاده کند بدون اینکه آنها را تمیز کند.

دوم:مخزن هیدرولیک را اصلاح کنید

هدف: هدف از بین بردن آلودگی از طریق افزودن روغن به سیستم یا آلودگی هایی است که از طریق ورودی هوا به مخزن اضافه می شود. برای نمونه گیری از شیر باید شیر نصب شود.

اطلاعات تکمیلی: در صورت چرخه مخزن هیدرولیک ، دستگاه کشش هوا باید با فیلتر 10 میکرونی جایگزین شود. قطع سریع باید در قسمت زیرین واحد هیدرولیک و در نقطه ¾ سطح روی مخزن با شیرآلات نصب شود تا در صورت خرابی اتصالات سریع جدا شود. این اجازه می دهد تا روغن از پمپ فیلتر همانطور که قبلاً بحث شدیم اضافه شود و در صورت لزوم امکان تصفیه خارجی روغن مخزن هیدرولیک را فراهم می آورد. شیر جلوی گلدان را در قسمت جلوی مخزن نصب کنید که برای نمونه گیری از روغن ثابت استفاده خواهد شد.

تجهیزات و قطعات مورد نیاز:

• سریع قطع می شود که سرعت جریان پمپ فیلتر قابل حمل را برآورده می کند یا از آن فراتر می رود.

• دو دریچه دروازه با نوک سینه های لوله.

• یک تنفس فیلتر 10 میکرون.

همانطور که در هر سازمان تعمیر و نگهداری فعال ، شما باید تجزیه و تحلیل نقص علت root را انجام دهید تا خرابی های مؤلفه های آینده را از بین ببرید. بیشتر مشکلات مربوط به تعمیر و نگهداری یا عدم موفقیت آنها بدون اینکه کسی دلیل ایجاد خرابی را مشخص کند تکرار می کند و آنرا از بین می برد.

به طور خلاصه ، نگهداری از سیستم هیدرولیکی اولین خط دفاعی است که از خرابی قطعات جلوگیری می کند و در نتیجه قابلیت اطمینان تجهیزات را بهبود می بخشد. همانطور که در ابتدا گفته شد ، انضباط کلید موفقیت هر برنامه نگهدارنده فعال است

ذرات سخت سایش اجزای هیدرولیک را تسریع می کنند. میزان وقوع خسارت در گرو بستگی داخلی اجزای درون سیستم ، اندازه ، شکل و مقدار ذرات موجود در روغن و فشار کار است.

به طور خاص ، استفاده از هیدرولیک (یا هیدرولیک فشار) برای انتقال نیرو در اینجا مورد توجه قرار خواهد گرفت. انتقال نیرو نتیجه نیروی مایع محصور است. مایع محصور شده فقط نیروی تولید شده توسط منبع تغذیه را منتقل می کند. جریان به مؤلفه دیگر کار ، یعنی جابجایی کمک می کند. میزان کار انجام شده به نیروی کلی و مسافت کلی استفاده شده بستگی دارد. منبع تغذیه ممکن است یک موتور الکتریکی ، موتور بنزینی یا قدرت دستی باشد. اگرچه مایع برای ایجاد حرکت باید جریان یابد ، سرعت آن معمولاً به اندازه ی کافی کم است به طوری که فقط یک جزء انرژی جنبشی کوچک نسبت به کار کلی انجام می شود (ساخت اجزای هیدرودینامیکی یک نکته مهم است). برخی از سیستم های رایج که از هیدرولیک استفاده می کنند جک ها و پرس های هیدرولیک دستی هستند ، فرمان برقی و ترمز در بسیاری از وسایل نقلیه ، بک گراند ها و کنترل فشار بر روی تراکتورهای کشاورزی.

سیستم های هیدرولیک مزایای بسیاری دارند از جمله انعطاف پذیری بالایی به دلیل اندازه کم حجم آنها در هر سطح از قدرت معین ، استفاده از نیروهای کوچک برای کنترل نیروهای بزرگ ، طراحی و عملکرد نسبتاً ساده و اقتصادی آنها و اجزای خود روان کننده. انرژی به جای سیستمهای دست و پاگیر چرخ دنده ها و زنجیرها یا قرقره ها و تسمه ها به راحتی توسط سیال تحت فشار منتقل می شود. لرزش معمولاً در سیستم های هیدرولیک حداقل است.

عملکرد ایمن سیستمهای هیدرولیک از آنجا که فشار زیاد در آن به طور بالقوه خطرناک است از اهمیت برخوردار است. عدم موفقیت سیستم مانند رها شدن تصادفی روغن سیستم ممکن است منجر به فاجعه ای شود ، مانند وقتی که بارها یا بارهای بارگیری می شوند به طور ناگهانی سقوط می کنند.

مطالب و ساختار

هیدرولیک بخشی از مکانیک سیالات است که تولید ، انتقال و تبدیل انرژی را در حین تعامل متقابل مایعات و مکانیسم های حرکت توصیف می کند.

سیستم هیدرولیک چیست؟

سیستم هیدرولیکی یک فن آوری درایو است که در آن از یک سیال برای انتقال انرژی مثلاً استفاده می شود. موتور الکتریکی به محرک مانند سیلندر هیدرولیک. این مایع از نظر تئوری غیر قابل فشردگی است و مسیر سیال به همان روش کابل برقی قابل انعطاف است.

سیستم هیدرولیک برای چه موردی استفاده می شود؟

سیستم های هیدرولیکی عمدتاً در جایی مورد استفاده قرار می گیرند که به چگالی بالای انرژی نیاز باشد یا سرعت مورد نیاز بار به سرعت افزایش یابد. این امر به ویژه در انواع تجهیزات متحرک مانند بیل و سیستمهای صنعتی نظیر پرسها وجود دارد.

در توربین های بادی از هیدرولیک برای کنترل پیچ و ترمز استفاده می شود. در برخی موارد ، سیستم های کمکی مختلف مانند دریچه ها و جرثقیل ها نیز توسط سیستم های هیدرولیکی تغذیه می شوند.

چرا از سیستم های هیدرولیک استفاده می شود؟

دلیل اصلی استفاده از هیدرولیک تراکم بالای انرژی و ثانیاً سادگی ناشی از استفاده از چند مؤلفه برای تحقق ماشینهای پیچیده و پر سرعت با درجه ایمنی بالایی است.

با کاربردهای متنوعی ، از سیستم های هیدرولیک در انواع تنظیمات صنعتی بزرگ و کوچک و همچنین ساختمان ها ، تجهیزات ساختمانی و وسایل نقلیه استفاده می شود. کارخانجات کاغذی ، ورود به سیستم ، ساخت ، روباتیک و فرآوری فولاد ، کاربران اصلی تجهیزات هیدرولیکی هستند.

به عنوان یک روش کارآمد و مقرون به صرفه برای ایجاد حرکت و یا تکرار ، تجهیزات مبتنی بر سیستم هیدرولیک کار سختی نیست.

اگر می خواهید به این موضوع عمیق تر بپردازید ، چندین دوره در مورد سیستم های هیدرولیکی از جمله اصول اولیه سیستم هیدرولیک داریم که اصول تئوری هیدرولیک ، اجزای مشترک ، مزیت مکانیکی چیست و آلودگی مایعات هیدرولیک را تشریح می کند.

بسیاری از خرابی ها در سیستم هیدرولیک علائم مشابهی را نشان می دهد: از بین رفتن تدریجی یا ناگهانی فشار زیاد ، و در نتیجه از دست دادن نیرو یا سرعت در سیلندرها. در حقیقت ، سیلندر ممکن است زیر بار کم نور بخورد یا ممکن است اصلاً حرکت نکند. غالباً از دست دادن نیرو با افزایش سر و صدای پمپ همراه است ، به خصوص که سیستم سعی در ایجاد فشار دارد. هر قطعه اصلی ، از جمله پمپ ، شیر تسکین دهنده ، شیر کنترل جهت یا سیلندر می تواند در معرض خطا باشد.

در یک سیستم پیشرفته ، مؤلفه های دیگر را می توان مقصر دانست ، اما این می تواند به یک تکنسین با تجربه نیاز داشته باشد. با رعایت یک روش آزمایش مرحله به مرحله به صورت منظم و منظم ، می توان مشکل را در یک منطقه عمومی ردیابی کرد و در صورت لزوم ، هر مؤلفه در آن منطقه را می توان آزمایش یا جایگزین کرد.

پمپ می تواند حداقل جریان را تأمین کند. این تنها در مورد پمپ های جابجایی ثابت یا کنترل شده توسط سروو اتفاق می افتد. پمپ های جبران فشار حداکثر جریان را تا زمانی که فشار به قسمت پایین باند متناسب کاهش پیدا نکند ، تأمین نمی کنند. هنگامی که فشار در فشار منبع مورد نظر قرار دارد ، صفحه ی پرتویی در وضعیت خنثی قرار گرفته و جریان کمی یا خیر ایجاد می کند. برای جبران ، روی دریافت پمپ دو برابر بزرگتر حساب کنید. هنگامی که افت فشار تقریبا نیمی از فشار فشار باشد ، نیمی از جریان تولید می شود ، اما اگر پمپ دو برابر بیشتر از حد لازم ارزیابی شود ، جریان مورد نیاز تولید می شود.

نکته دیگری که باید در نظر بگیرید این است که دامنه و فرکانس ممکن است تغییر کند. محاسبات پمپ باید برای بدترین حالت انجام شود. یک پمپ جابجایی ثابت با کنترل سروو می تواند بدون نیاز به اندازه زیاد پمپ ، جریان متوسط را با سرعت ثابت تولید کند.

در هنگام استفاده از سیلندرها فلکسیبل باید اقدامات احتیاطی زیادی انجام شود. ابتدا برای محدود کردن طول پسوند باید توقف مکانیکی ارائه کرد. در غیر این صورت ، یک بار بیش از حد می تواند صفحه انتهایی را از سیلندر بکشد. ایستگاه های مکانیکی همچنین باید انقباض را محدود کنند ، از این طریق از خرد شدن قسمت الاستومریک استوانه بین صفحات انتهایی جلوگیری می شود. تراز این سیلندرها نسبت به سیلندرهای معمولی بسیار کم اهمیت است. با این حال ، از چرخش نسبی چرخشی بین درپوش های انتهایی باید جلوگیری شود تا از عدم وجود قسمت الاستومری به دلیل فشار زیاد برشی جلوگیری شود.

طراحی متناوب شبیه طول شلنگ انعطاف پذیر است که در هر دو انتها بسته شده است. بدون فشار ، شیلنگ صاف است؛ پمپاژ هوا درون آن ، شیلنگ را به شکل لوله ای گسترش می دهد. حداکثر سکته مغزی تقریباً شناسه شلنگ تورم است. استفاده از طول طولانی چنین شلنگ می تواند نیروی بسیار بالایی را از فشار نسبتاً کم ایجاد کند. با این حال ، نیروی تحریک با طول سکته مغزی کاهش می یابد. این امر به این دلیل است که هرچه شیلنگ گسترش یابد ، گردتر می شود ، بنابراین یک منطقه کوچکتر در تماس با بار برای اعمال نیرو است.

صنعتی: الکترو هیدرولیک مکانیزمی است که برای کنترل کاربردهای صنعتی هیدرولیک استفاده می شود. پاسخ دقیق و سریع از مزایای این امر است. ماشین آلات پردازش پلاستیک ، ساخت فولاد و کاربردهای اولیه استخراج فلز ، خطوط تولید خودکار ، صنعت ابزار ماشین آلات ، صنایع کاغذ ، لودر ، سنگ شکن ، پرس ، ماشین آلات صنایع نساجی و ... برخی از نمونه های هیدرولیک صنعتی هستند.

هیدرولیک متحرک: در هیدرولیک متحرک ، سیستم هیدرولیک به صورت دستی کنترل می شود. تجهیزات ساختمانی و ساختمانی مانند جرثقیل ، بیل مکانیکی ، بولوهو ، تجهیزات زمینی و غیره ، تراکتور ، سیستم آبیاری ، تجهیزات جابجایی مواد ، تجهیزات خسته کننده تونل ، تجهیزات ریلی و ... برخی از نمونه های هیدرولیک متحرک هستند.

اتومبیل: هیدرولیک در صنعت خودرو کاربردهای جالبی دارد. بسیاری از کارهای مهم با استفاده از اصل هیدرولیک است. فرمان برقی ، کمک فنرها ، جلوپنجره ها و ترمزها از کاربردهای معمول هیدرولیک در وسایل نقلیه هستند. بالابر دو پست و بالابر چهار پست در صنعت خودرو برای بلند کردن وسایل نقلیه برای سرویس و بازرسی استفاده می شود.

کاربردهای دریایی: هیدرولیک نقش مهمی در حفظ ثبات و کنترل کشتی ها دارد. چرخ دنده های فرمان ، رانش های تعظیم و تعظیم ، سیستم های نگهداری موتورخانه از جمله پمپ ها و جک ها ، ماشین آلات عرشه مانند جرثقیل ، وینچ ، پوشش دریچه ، درام پهلوگیری و موارد دیگر نمونه هایی از هیدرولیک در صنایع دریایی است.

برنامه های هوافضا: هواپیماها ، موشک ها ، سفینه های فضایی و ... از سیستم های هیدرولیکی برای کاربردهای مختلف استفاده می کنند. صنایع هوافضا از هیدرولیک برای تنظیم بال ها ، جمع شدن و گسترش دنده های فرود ، باز و بسته شدن درها ، ترمزها ، فرمان و غیره استفاده می کند.

استخراج: شکست هیدرولیک یکی از فن آوری های پیشرفته استخراج است که برای استخراج گازها / روغن های استفاده نشده در زیر سطح زمین استفاده می شود. در این روش ، مخلوطی با فشار زیاد از آب ، شن و سایر مواد افزودنی شیمیایی به داخل ترک ها منتقل می شود.

هیدرولیک موضوعی در علم و مهندسی کاربرد است که با خصوصیات مکانیکی مایعات ، معمولاً مایعات ، سروکار دارد. مکانیک سیالات پایه های نظری را برای کاربردهای عملی فراهم می کند.

"علم و مهندسی کاربردی" دارای یک عموم خوب است ، شامل دو رشته از منافع iahr ، "ویژگی های مکانیکی" آن را به وضوح از هیدرولوژی جدا می کند ، "مکانیک سیالات" به عنوان یک پایه درست به نظر می رسد ، و یک عنصر قوی از " کاربردهای عملی ". البته می توانیم در مورد این تعریف به طور متناوب بحث کنیم.

بخشی از هیدرولیک مکانیک سیالات است و بخشی از مکانیک سیالات هیدرولیک است. آنها به طور جدایی ناپذیری در هم آمیخته اند. این امر همچنین در مورد مکانیک سیالات ریاضی و محاسباتی اعمال می شود ، جایی که بیشتر احتمال دارد شخص با یک میدان جریان کل سروکار داشته باشد ، نه فقط تقریب سرعت و توزیع فشار. با این حال ، بخشی از جذابیت هیدرولیک برای نویسنده این است که بیشتر آن در واقع جلوگیری از حل کل میدان جریان و انجام تقریب هایی است که به طور مطلوبی کار می کنند. تعامل مداوم بین علوم بنیادی از یک طرف و مدل سازی از سوی دیگر همیشه جالب است. وقتی می توان با فیزیک واقعی ارتباط داشت ، بهترین مدل سازی است. یک الگوی بسیار موفق ، که نزدیک به معادلات کامل با تقریب دقیق سیستماتیک عمل می کرد l. prandtl و مدرسه او بود. حتی او ، وقتی شرایط بوجود آمد ، می تواند با دقت کمتری مدل سازی کند ، به عنوان مثال برای میانگین سرعت u در یک جریان برشی آشفته به عنوان تابعی از فاصله y از مرز. مدلساز موفق دیگر ، کمی زودتر ، j.v. boussinesq بود ، که توزیع سرعت و چگالی واقعی و انحنای جریانهای مستقیم را در جریانهای متلاطم و جریانهای غیر متحرک ترکیب می کرد ، و هر کدام را در هر شرایطی که می توانست برداشت.

.jpg)