عیب یابی سیستم هیدرولیک

عیب یابی سیستم هیدرولیک

در هر شرایط عیب یابی سیستم هیدرولیک می تواند ساده یا پیچیده باشد ، همیشه با اصول اولیه شروع کنید. این اطمینان داده می شود که هرگز از موارد بدیهی غافل نمی شوید. برای اینکه واضح باشد ، باید قوانین اساسی هیدرولیک را بخاطر بسپارید

پمپ های هیدرولیک جریان ایجاد می کنند - نه فشار.

مقاومت در برابر جریان باعث ایجاد فشار می شود.

جریان سرعت محرک را تعیین می کند.

فشار ، نیروی محرک را تعیین می کند.

مایعات تحت فشار مسیر کمترین مقاومت را طی می کند.

هنگامی که یک مایع (مایع) بدون انجام کار مفید از یک منطقه با فشار بالا به یک منطقه با فشار کم (افت فشار) حرکت می کند ، گرما تولید می شود.

.عدم درک صحیح از قوانین اساسی هیدرولیک می تواند منجر به اشتباهات عیب یابی سیستم هیدرولیک پرهزینه شود

سیستم هیدرولیک شما خراب شده است و همه چیز متوقف شده است. شما در اسرع وقت به یک سیستم نیاز دارید که بتواند کار کند ، این کار با پیدا کردن منبع مشکل شروع می شود. سیستم های هیدرولیک مدرن می توانند بسیار پیچیده باشند و این مشکل می تواند ناشی از هر سوپاپی باشد که به دام افتاده است ، یک سیلندر که ظاهراً کار نمی کند یا یک موتور هیدرولیکی که بلبرینگ های آن به راحتی داده شده است. عیب یابی سیستم هیدرولیکی شما همیشه چالش برانگیز است ، اما همیشه نکات و نکاتی وجود دارد که می تواند روند را تسریع کرده و به عملکرد مجدد سیستم شما کمک کند.

کلید عیب یابی دقیق سیستم های هیدرولیکی شما در شناسایی صحیح مشکل است. این به تکنسین کمک می کند تا بیش از هر کار دیگری که می توانید انجام دهید ، راه حلی پیدا کند. توضیحاتی مانند "این فقط کار نکرد" یا "پمپ در حال کار است" به عیب یابی کمک نمی کند ، اگرچه این تنها اطلاعاتی است که ممکن است به آنها گفته شود.

به احتمال زیاد ، هنگام بروز مشکل یا خرابی سیستم ، تغییراتی در سیستم ایجاد شده است. این تغییرات در تلاش است تا سیستم مجدداً راه اندازی شود و این اطلاعات هنگام عیب یابی سیستم های هیدرولیک نیز مهم است. تغییرات معمول می تواند شامل تنظیمات فشار ، تنظیمات الکتریکی یا تعویض قطعات باشد. در صورت تغییر قطعات ، مهم است که مطمئن شوید قطعات صحیح سیستم هستند. در مواردی که نمی توان به سرعت جایگزینی دقیق را بدست آورد ، بسیاری از اوقات از یک قطعه جانشین استفاده می شود و قطعات جایگزین ممکن است مطابق انتظار عمل نکنند.

سایر مناطق کلیدی برای بررسی شامل وضعیت فیلترها و دستگاه های تنفس ، میزان مایعات و اتصالات پمپ / موتور است. یک بازرسی سریع بصری برای نشت های آشکار نیز مفید است ، و همچنین یک بررسی ساده از شیلنگ های هیدرولیک و اتصالات هیدرولیک. نتایج اخیر تجزیه و تحلیل روغن می تواند برای اجازه دادن به تکنسین برای تأیید سطح تمیز بودن مایع هیدرولیک و روان کننده ها بسیار مفید باشد.

مشخصات تولید کننده می تواند اطلاعات مفیدی مانند فشارهای طراحی و میزان دبی را فراهم کند ، بدون ذکر اطلاعات در مورد انواع قطعات و فیلترهای جایگزین مورد نیاز. برخی از کتابچه های راهنمای اجزا ، مانند موتورهای هیدرولیکی یا پمپ ها ، ممکن است شامل جدولها یا نمودارهای عیب یابی باشند. مورد دیگری که پیش از تلاش برای عیب یابی سیستم هیدرولیکی در دسترس است ، شماتیک هیدرولیکی آن است.

مطالعه شماتیک هیدرولیکی ، که به معنای صرفاً یک نگاه گذرا نیست بلکه به معنای خواندن و ردیابی آن است ، اغلب می تواند به یک تکنسین خوب کمک کند بدون نیاز به کشیدن قطعات ، مشکل را تشخیص دهد. همچنین باعث صرفه جویی در وقت می شود.

شماتیک هیدرولیکی رابطه بین قطعات و اجزای مختلف سیستم هیدرولیک را نشان می دهد. پمپ ها ، موتورها ، سوپاپ ها ، منیفولدها ، باتری ها ، مخازن و سایر قطعات از طریق نمادها در شماتیک گنجانده شده اند. خطوط نشان دهنده اتصالات است ، که به طور معمول خطوط لوله یا هیدرولیک انعطاف پذیر است.

دریچه ها و منیفولدهایی وجود دارند که ممکن است در مکانهایی واقع شوند که دستیابی به آنها بسیار دشوار و زمانبر است. مطالعه یک شماتیک می تواند به شما کمک کند تصمیم بگیرید که آیا برای یافتن مشکل حتی به آن اجزا نیز باید دسترسی داشت یا خیر. نکته دیگری که باید به خاطر داشته باشید این است که روغن هیدرولیک همیشه مسیر کمترین مقاومت را خواهد داشت. اگر مشکلی در فشار وجود داشته باشد ، در این صورت احتمال زیادی وجود دارد که روغن هیدرولیک در سیستم هیدرولیک دور زده شود.

فشار سیستم بسیار مهم است و باید تنظیم شود تا به درستی تنظیم شود. به تنظیمات فشار برای اجزایی مانند شیرهای تسکین دهنده ، شیرهای کنترل فشار و جبران کننده های پمپ توجه ویژه داشته باشید. به خاطر داشته باشید که اگر سوپاپی باز باشد ، می تواند انواع مشکلات را از جمله گرم شدن بیش از حد برای سیستم ایجاد کند.

پس از بررسی و تنظیم فشارها ، از اسلحه دما یا دوربین مادون قرمز برای انجام بررسی درجه حرارت در سیستم استفاده کنید. این می تواند به شما کمک کند تا بررسی کنید که هیچ دور زدن اتفاق نمی افتد ، و ثبت این دما در صورت عملکرد عادی سیستم می تواند در صورت بروز مشکلات بعدی به ایجاد یک پایه برای مرجع کمک کند. به خطوط تخلیه موردی و خطوط مکش توجه ویژه داشته باشید - تولید بیش از حد گرما علامت هشدار دهنده ای است که در سیستم خاموش است.

سایر موارد مهم برای بررسی ، جمع کننده ها هستند. باتری ها باید از قبل با نیتروژن خشک شارژ شوند و فشار قبل از شارژ باید از نظر جمع کننده هایی که برای شوک استفاده می شوند ، برای حفظ فشار استفاده می شوند یا به طور منظم چرخه ندارند ، بررسی شود. همچنین توجه داشته باشید که وقتی باتری ها مرتباً در حال دوچرخه سواری هستند ، قسمت پایین پوسته باید گرمتر از قسمت بالایی آن باشد.

یک چک لیست قابلیت اطمینان خطوط اصلی را برای دفعه بعدی که عیب یابی سیستم های هیدرولیک خود را ارائه می دهید ارائه می دهد و باید پس از اجرای صحیح سیستم تکمیل شود. در اینجا چند نمونه از مواردی که باید در چنین چک لیست گنجانده شود وجود دارد:

عیب یابی سیستم هیدرولیک

شرایط شلنگ و گیره

تمیزی روغن

شرایط فیلتر

قرائت موتور الکتریکی

سطح مایعات

شرایط تنفسی

قرائت ولتاژ به شیرهای متناسب

قرائت دمای کلیدی

قرائت فشار کلیدی

وقتی مشکلی در آینده رخ ندهد ، مقایسه سریع با آخرین چک لیست قابلیت اطمینان می تواند به تکنسین عیب یابی در پیگیری سریعتر منبع مشکل کمک کند.

عیب یابی سیستم های هیدرولیکی موثر شما ترکیبی از مهارت و تجربه را می طلبد. با این حال ، صرف وقت برای شناسایی صحیح مسئله ، جمع آوری اطلاعات صحیح ، مطالعه طرحواره و پرسیدن سوالات فراوان می تواند روند کار را تسریع کند. هرچه مهارت عیب یاب بیشتر باشد ، سریعتر مشکل برطرف می شود و احتمال تکرار آن کمتر است.

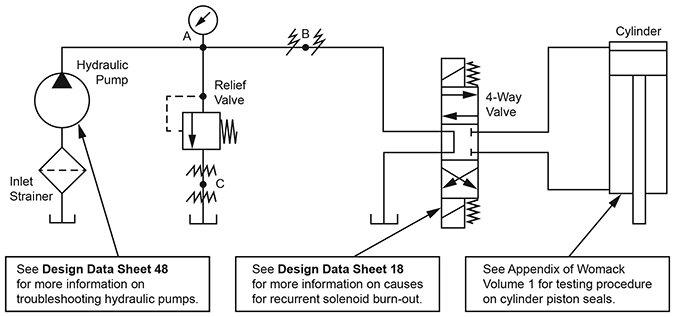

نمودار اجزای اصلی مورد استفاده در تقریباً همه سیستم های هیدرولیکی را نشان می دهد. بیشتر خرابی های سیستم را می توان به یکی از این مولفه ها پی برد.

علائم

بسیاری از خرابی های سیستم هیدرولیک علائم مشابهی را نشان می دهد: از دست دادن تدریجی یا ناگهانی فشار زیاد ، در نتیجه از دست دادن قدرت یا از دست دادن سرعت در سیلندرها. سیلندر (ها) ممکن است به هیچ وجه حرکت نکند ، یا اگر این حرکت را بکنند ممکن است خیلی آهسته حرکت کنند یا تحت بارهای سبک متوقف شوند. اغلب از دست دادن قدرت با افزایش صدای پمپ همراه است ، به خصوص هنگامی که پمپ سعی در ایجاد فشار در برابر بار دارد.

مطمئناً ، هر پمپ اصلی ، شیر تسکین دهنده ، سیلندر ، شیر 4 طرفه ، فیلتر و غیره ممکن است مقصر باشد. و در یک سیستم کاملاً پیچیده ، م minorلفه های جزئی دیگری نیز وجود دارد که ممکن است مقصر باشد ، اما این امکانات بسیار زیاد است و در این بحث کوتاه در مورد عیب یابی نمی توان به آنها اشاره کرد.

با دنبال کردن یک روش آزمون مرحله به مرحله سازمان یافته به ترتیب ذکر شده در اینجا ، می توان معمولاً مشکل را در یک منطقه کلی جستجو کرد ، سپس در صورت لزوم ، هر یک از اجزای موجود در آن منطقه را می توان آزمایش کرد یا می توان به طور موقت با یک جز similar مشابه دیگر شناخته شده جایگزین شود خوب بودن.

مرحله 1 - صافی ورودی پمپ

احتمالاً مشکل میدانی که بیشتر اوقات رخ می دهد ، ایجاد حفره در ورودی پمپ هیدرولیک است که در اثر جمع شدن خاک روی صافی ورودی ایجاد می شود. این امر می تواند روی سیستم جدیدی فقط پس از چند ساعت کارکرد و همچنین روی سیستمی که مدت زمان طولانی در سرویس بوده رخ دهد. علائمی را که در بالا توضیح داده شد ایجاد می کند: افزایش صدای پمپ ، از دست دادن فشار بالا و / یا سرعت.

اگر صافی در کنار ورودی پمپ قرار نگیرد ، معمولاً غوطه ور شده در زیر سطح روغن در مخزن پیدا می شود. برخی از اپراتورها از این صافی اطلاع ندارند یا اگر اینگونه باشند ، تا زمان خرابی سیستم به آن توجه نمی کنند و در این زمان ممکن است پمپ خراب شود. اگر مرتباً تمیز یا تعویض نشود ، دیر یا زود صافی به اندازه کافی محدود می شود تا باعث خرابی کل سیستم شود.

صافی ورودی باید برای بررسی برداشته شود و همیشه باید قبل از نصب مجدد تمیز شود. صافی های مشبک را می توان با یک شلنگ هوا تمیز کرد و از داخل به بیرون دمید. همچنین می توان آنها را در یک حلال شستشو داد ، و آنها را با برس مسواک مالش داد. حلال باید با مایع هیدرولیک موجود در مخزن سازگار باشد. به عنوان مثال ، نفت سفید ممکن است در صافی هایی که در روغن نفت کار می کنند ، استفاده شود. از استفاده از بنزین ، رقیق کننده لاک یا سایر حلال های منفجره یا بسیار قابل اشتعال خودداری کنید. سپس صافی باید کثیف باشد یا نه منفجر شود. برخی از مواد گرفتگی را نمی توان مشاهده کرد مگر در بازرسی بسیار دقیق. در صورت وجود سوراخ در مش یا وجود آسیب ظاهری فیزیکی ، صافی باید تعویض شود.

هنگام نصب مجدد صافی ، کلیه اتصالات لوله کشی ورودی را از نظر نشت هوا ، به ویژه در اتصالات اتصال بررسی کنید. در خط ورودی پمپ نباید هیچ گونه نشتی هوا وجود داشته باشد. سطح روغن مخزن را بررسی کنید تا مطمئن شوید قسمت بالای صافی را حداقل 3 درجه در حداقل سطح روغن ، که در همه سیلندرها کشیده شده است ، می پوشاند. اگر اینگونه نباشد ، خطر تشکیل گرداب در بالای صافی وجود دارد که ممکن است در هنگام کارکرد پمپ هوا به سیستم وارد شود.

به وضعیت شلنگ ورودی توجه کنید (در صورت استفاده از آن). یک شلنگ نیمه فروریخته یا دیگری که دارای تورم داخلی است ، همان اثر فیلتر صافی ورودی را دارد.

مرحله 2- شیر پمپ و امداد

اگر تمیز كردن صافی ورودی پمپ مشكلی را برطرف نكرد ، با جدا كردن لوله كشی در نقطه b و بستن هر دو انتهای خطوط قطع شده ، پمپ و شیر تسكین را از بقیه سیستم جدا كنید. این بن بست پمپ را به داخل شیر تسکین می دهد. پمپ را روشن کرده و در حالیکه تنظیم سوپاپ تسکین دهنده را فشار دهید به اندازه گیری فشار روی گیج دقت کنید. اگر بتوان فشار کامل ایجاد کرد ، بدیهی است که پمپ و شیر تسکین دهنده به درستی کار می کنند و مشکل در پایین خط است. اگر در این آزمایش نمی توان فشار کامل ایجاد کرد ، با مرحله 3 ادامه دهید.

مرحله 3 - پمپ یا شیر تسکین دهنده

برای تعیین اینکه آیا پمپ یا شیر تسکین دهنده مقصر است ، باید آزمایش بیشتری انجام شود. در صورت امکان ، خط برگشت مخزن را از شیر تسکین دهنده در نقطه c جدا کنید و یک شیلنگ کوتاه به خروجی شیر تسکین دهید. انتهای باز این شلنگ را روی دهانه پر کننده مخزن در جایی که میزان جریان روغن مشاهده می شود ، نگه دارید. هنگام مشاهده جریان تخلیه شیر تسکین ، پمپ را روشن کرده و تنظیم شیر تسکین دهنده را بالا و پایین کنید. اگر پمپ خراب باشد ، ممکن است هنگام عقب رفتن سوپاپ تسکین دهنده ، جریان کامل روغن مشاهده شود و با افزایش تنظیم تسکین ، این جریان بسیار کاهش یافته یا متوقف می شود.

اگر فلومتر وجود داشته باشد ، می توان دبی را اندازه گیری و با درجه بندی پمپ مقایسه کرد. اگر جریان سنج در دسترس نباشد ، می توان جریان را با تخلیه جریان در یک ظرف اندازه گیری ، در حالی که زمانبندی را با عقب جابجایی روی ساعت انجام می دهید ، اندازه گیری کرد. یا اگر خط برگشت مخزن شیر تسکین دهنده قطع نشود ، مکانیک می تواند دست خود را در جریان تخلیه زیر سطح روغن در مخزن قرار دهد تا سرعت افت جریان را تشخیص دهد.

در طول این آزمایش اگر فشار سنج از مقدار کم بالا نرود ، مثلاً از psi 100 ، و اگر با افزایش تنظیم شیر تسکین دهنده ، جریان به میزان قابل توجهی کاهش نیابد ، شیر تسکین دهنده خطاست و باید طبق دستورالعمل تمیز یا تعویض شود مرحله 5

اگر جریان با افزایش تنظیم تسکین کاهش یابد ، و فقط می توان فشار متوسط ، اما نه کامل را ایجاد کرد ، این نشان دهنده مشکل پمپ است. به مرحله 4 بروید.

مرحله 4 - پمپ

اگر جریان کامل روغن در مرحله 3 بدست نیامده باشد ، یا اگر جریان با افزایش تنظیم تسکین به طور قابل توجهی کاهش یابد ، پمپ ممکن است فرسوده شود. با فرض اینکه صافی ورودی تمیز شده و لوله کشی ورودی از نظر نشت هوا یا خرطومی فرو ریخته مورد بررسی قرار گرفته است ، روغن در حال لغزش داخلی از ورودی به ورودی است. پمپ ممکن است فرسوده باشد یا روغن خیلی نازک باشد. دمای بیش از حد زیاد در روغن باعث نازک شدن روغن و لیز خوردن بیش از حد در پمپ می شود. لغزش زیاد پمپ باعث می شود تا خیلی گرمتر از روغن موجود در مخزن کار کند. در حالت عادی با پمپ خوب ، حالت پمپ ممکن است 20 تا 30 درجه فارنهایت بیشتر از دمای روغن مخزن کار کند. اگر بیشتر از این باشد ، ممکن است لغزش بیش از حد پمپ دلیل آن باشد.

مرحله 5 - شیر تسکین دهنده

اگر در مرحله 3 مشخص شده است كه سوپاپ تسكین دهنده ایراد دارد ، سریعترین راه حل این است كه آن را جایگزین یك شیر خوب كنید. شیر معیوب ممکن است بعداً جدا شده و تمیز شود. دریچه های امدادی خلبان دارای روزنه های داخلی کوچکی هستند که ممکن است در اثر آلودگی مسدود شوند. تمام معابر را با یک شلنگ هوا منفجر کنید و یک سیم کوچک را از طریق روزنه ها عبور دهید. همچنین برای حرکت آزاد قرقره نیز بررسی کنید. اتصالات نخ لوله در بدن ممکن است بدن را تحریف کرده و باعث اتصال قرقره شود. در صورت امکان ، قبل از از بین بردن اتصالات رشته ای رشته ای ، اتصال قرقره را بررسی کنید ، یا هنگام آزمایش روی نیمکت ، اتصالات لوله را محکم در رشته های پورت پیچ کنید.

مرحله 6 - سیلندر

اگر پمپ هنگام کار روی شیر تسکین دهنده در مرحله 2 فشار کامل پیدا کند ، می توان هر دو این اجزا را خوب فرض کرد.

مرحله 7 - سوپاپ جهت دار (4 طرفه)

اگر سیلندر از نظر نشت پیستون آزمایش شده باشد و مشخص شود که پیستونی کاملاً محکم است ، ممکن است شیر جهت دار 4 طرفه از نظر نشت زیاد قرقره بررسی شود. به ندرت اتفاق می افتد که سوپاپ آنقدر فرسوده شود که پمپ نتواند فشار کامل ایجاد کند اما ممکن است اتفاق بیفتد. علائم نشت بیش از حد از دست دادن سرعت سیلندر است - همراه با مشکل در ایجاد فشار کامل حتی با شیر تسکین دهنده تنظیم شده در یک تنظیم بالا. این حالت احتمالاً هنگام استفاده از پمپ با جابجایی کم که در فشار بسیار بالایی کار می کند اتفاق می افتد و ممکن است به تدریج و در مدت زمان طولانی ایجاد شده باشد.

عیب یابی سیستم های هیدرولیکی می تواند یک تمرین پیچیده باشد. این شامل بسیاری از علوم و گاهی اوقات ، کمی از هنر است. تشخیص نادرست باعث طولانی شدن زمان خرابی می شود و می تواند منجر به تعمیر یا تعویض غیرضروری اجزای قابل استفاده شود. اجتناب از این اشتباهات پرهزینه نیاز به تجهیزات صحیح و یک رویکرد منطقی دارد.

روند عیب یابی باید همیشه با بررسی و حذف موارد آسان ابتدا آغاز شود. مزایای این روش به وضوح توسط یک وضعیت عیب یابی اخیر نشان داده شده است. دستگاه مورد بحث دارای یک سیستم هیدرولیکی پیچیده بود که قلب آن شامل دو موتور 10 پمپ بود. شش پمپ واحد جابجایی متغیر بوده و چهار مورد از آنها دارای قدرت کنترل الکترونیکی اسب بخار بودند.

علائم این مشکل زمان کند چرخه همراه با کاهش موتور بود (از دست دادن دور موتور). دستگاه تازه مجهز به مجموعه جدیدی از پمپ ها شده بود.

مکانیک مسئول تشخیص داد که سیستم هیدرولیک بالاتر از منحنی قدرت موتورها تنظیم شده است ، یعنی سیستم هیدرولیک انرژی بیشتری از موتور تولید می کند. این منجر به کاهش موتور و در نتیجه سرعت چرخه کند می شود. توضیح احتمالی دیگر این بود که موتورها از نظر قدرت اسب بخار تولید نمی کنند.

به منظور از بین بردن موارد آسان ابتدا (پیچیدگی سیستم هیدرولیک به این معنی بود که بررسی کامل و تنظیم سیستم تقریباً چهار ساعت طول می کشد) ، در مورد وضعیت موتورها و سابقه کار آنها پرسیدم. مکانیک نه تنها به من اطمینان داد که موتورها در بهترین شکل قرار دارند ، بلکه قاطع بود که این یک مشکل هیدرولیکی است.

چهار ساعت بعد ، پس از اجرای یک بررسی کامل از سیستم هیدرولیک بدون یافتن مورد قابل توجه ، تعجب نکردم که متوجه شدم این مشکل بدون تغییر مانده است. پس از یک بحث طولانی ، من مکانیک را راضی کردم که فیلترهای سوخت و عناصر تمیز کننده هوا را در هر دو موتور تغییر دهد.

این مشکل را برطرف کرد. معلوم شد که یک دسته بد از سوخت باعث گرفتگی زودرس فیلترهای سوخت موتور شده است ، که مانع از تولید قدرت اسبی موتورها می شود.

نکات عیب یابی پمپ هیدرولیک

از بخش تصفیه روغن گرفته تا حوزه خودرو ، بسیاری از صنایع برای عملکردهای خاص خاص به سیستم های هیدرولیکی اعتماد کرده اند. سیستم های هیدرولیکی - و پمپ های هیدرولیکی که به عنوان اجزای حیاتی درون آنها عمل می کنند - می توانند در طیف متنوعی از اشکال مرتب شوند. آنچه که این سیستم ها به طور کلی مشترک هستند ، گرایش به تجربه کاهش عملکرد در طول زمان است. در زیر ما به طور موردی به عیب یابی پمپ هیدرولیک خواهیم پرداخت ، بنابراین شما می توانید عملکرد سیستم هیدرولیک خود را حفظ کنید.

مشکلات مشترک هیدرولیکی

عیب یابی فقط یک واقعیت از زندگی سیستم های مکانیکی است که از اجزا و اجزای مختلفی تشکیل شده است و باید در دوره های طولانی با حداکثر بازده کار کنند. مهم نیست که سیستم چقدر خوب طراحی شده باشد ، در نهایت مشکلات ایجاد می شوند. سیستم ممکن است به تدریج فشار خود را از دست بدهد ، بیش از حد گرم شود یا حتی یک خرابی فاجعه بار را تجربه کند که باعث می شود همه چیز به طور ناگهانی متوقف شود. هنگامی که این اتفاق می افتد ، اپراتور وظیفه ای غیر قابل قبول را پشت سر می گذارد تا بفهمد دقیقاً چه اشتباهی رخ داده و چگونه آن را برطرف می کند.

معمولاً ، خرابی یا ناکارآمدی عملکرد در سیستم هیدرولیک را می توان در یک یا چند پمپ جستجو کرد که به درستی کار نمی کنند. درک دلیل دشوار نیست - پمپ ها از تعدادی قسمت متحرک تشکیل شده اند که در تماس با آلاینده های ساینده موجود در روغن قرار می گیرند. اگر فقط یک قطعه پمپ درست کار نکند ، می تواند جلوه ای موج دار ایجاد کند که منجر به مشکلات کل سیستم و در نهایت خرابی سیستم هیدرولیک شود.

نکات عیب یابی برای پمپ های هیدرولیک

آنچه در زیر می آید به عنوان یک نمای کلی از روند عیب یابی پمپ های هیدرولیک در نظر گرفته شده است - نحوه شناسایی مشکلات و نحوه اصلاح آنها. این یک راهنمای جامع برای رفع پمپ ها نیست ، اما باید برخی نکات عیب یابی هیدرولیکی مفید و موثر را برای ردیابی مسائل به منبع دقیق آنها در اختیار اپراتورها قرار دهد. بنابراین ، بیایید شروع کنیم

پمپ های هیدرولیک عمومی

ابتدا مواردی را بررسی خواهیم کرد که در دامنه عمومی پمپ های هیدرولیک اتفاق می افتد.

حفره پمپ - این پدیده رایج به عدم توانایی پمپ در انتقال صحیح مایع هیدرولیک به دلیل آسیب ناشی از انفجار حباب های هوا در مایع اشاره دارد. پمپ هایی که از کاویتاسیون رنج می برند ، سر و صدا می شوند. همچنین ممکن است بیش از حد گرم شوند و فشار خود را از دست بدهند. در صورت عدم بررسی مشکل ، این امر می تواند به راحتی طول عمر پمپ را کوتاه کند.

وقتی حفره رخ می دهد ، باید صافی مکش را بررسی کنید که ممکن است به طور کامل یا جزئی مسدود شده باشد. به شما توصیه می شود ، در بعضی موارد ، صافی در مخزن روغن غوطه ور می شود ، بنابراین اگر قابل مشاهده نیست حتماً اینجا را بررسی کنید. قبل از نصب مجدد صافی به آن صاف کنید - هوای فشرده شده به طور کلی برای این منظور مناسب است.

در حالی که صافی در دستان شماست ، همچنین بهتر است از اندازه مناسب آن اطمینان حاصل کنید - گاهی خیلی کوچک است و این می تواند دلیل اصلی مشکلات حفره ای شما باشد.

ویسکوزیته روغن را بررسی کنید. اجبار یک پمپ هیدرولیک برای حرکت روغن با ویسکوزیته بالاتر از آنچه برای آن طراحی شده است ممکن است منجر به ایجاد حفره شود.

شیلنگ های ورودی را بررسی کنید. اینها گاهی اوقات ، یا به طور کامل یا در معرض خلا collapse ، فرو می ریزند و بنابراین در انتقال صحیح روغن ناتوان می شوند. برای جلوگیری از این پیشرفت ، شیلنگ هایی با تقویت کننده سیم داخلی توصیه می شود.

آب در سیستم - اگر آب به سیستم هیدرولیک شما نشت می کند ، تمایل دارد که خود را به صورت روغن شیری یا ابری آشکار کند.

در بعضی موارد ، مقصر تشکیل تراکم در داخل مخزن است. می توانید این مشکل را با اجازه دادن دقیق آب از شیر تخلیه مخزن برطرف کنید.

همچنین ، در صورت استفاده ، مبدل حرارتی پوسته و لوله را از نظر نشت احتمالی بررسی کنید.

سر و صدای بیش از حد - بازهم ، این می تواند توسط حفره ایجاد شود ، اما ممکن است عوامل دیگری از جمله هوادهی وجود داشته باشد که در این امر نقش دارند ، و اینها نیز باید مورد توجه قرار گیرند. اتصالات و اتصالات شل را بررسی کنید.

یکی دیگر از دلایل احتمالی کارکرد پمپ با سرعت بیشتری از حد مجاز طراحی آن است. گرانروی بیش از حد روغن نیز می تواند باعث این مسئله شود.

نشت روغن - نشت روغن که در ناحیه پمپ اتفاق می افتد ممکن است در اثر مایعات بسیار داغ یا ساینده باشد که به مهر و موم شافت آسیب می رساند. چرخش نادرست پمپ یا فشار ورودی بیش از حد در پمپ های دنده ای یا فشارهای بیش از حد مورد در پمپ های پیستونی می تواند منجر به نشت آب بندی شافت نیز شود.

علاوه بر این ، بررسی کنید که فشار کارکرد سیستم خیلی زیاد نیست.

روغن بیش از حد گرم - روغن بیش از حد داغ ممکن است منجر به انواع مشکلات سیستم هیدرولیک و پمپ های شما شود. برای رفع این مشکل ممکن است نیاز به نصب کولر یا افزایش اندازه مخزن داشته باشید. این مسئله دیگری است که ممکن است در اثر گرانروی بیش از حد روغن ایجاد شود ، بنابراین این مورد را نیز بررسی کنید.

روغن کثیف - مدارهای هیدرولیکی باید همیشه دارای فیلترهای مناسب باشند. ساده ترین سیستم این است که همیشه با فیلتر کامل روغن برگشتی از طریق یک الیاف شیشه ای بسیار ریز ، اطمینان حاصل کنید که روغن موجود در مخزن تمیز است